隨著汽車工業的蓬勃發展,行業競爭日趨激烈,如何降低汽車制造成本,提高生產效率已成為汽車企業關注的焦點。車身成本是車輛成本的重要組成部分,其中沖壓生產成本主要由模具檢測工具開發成本、沖壓件成本、模具沖壓成本、設備折舊成本和人工成本組成。從工藝設計的角度來看,降低材料成本和沖模成本是降低沖壓成本的有效途徑。

降低材料成本

降低材料成本可以從降低材料采購成本和提高沖壓件材料利用率兩個方面進行研究。

降低材料采購成本

整個白色車身由約400個沖壓件組成,汽車沖壓件的材質和厚度組合可高達60至80。合理選擇材料和等級可以有效提高材料利用率,降低采購成本。對歷代車型沖壓件的材料和厚度進行統一管理,建立選材庫。新車型在選材時,優先考慮以前車型已經驗證過的材料和材料厚度。它還避免使用不常見或難以購買的材料,如超寬板和特殊厚度板等。特殊材料采購流程復雜,將嚴重制約沖壓件的開發周期,導致板材的多次采購,增加運輸、倉儲和管理成本。

另外,要根據沖壓件的性能指標和工藝要求,選擇合適的材料和材料厚度,防止沖壓件質量超標和材料成本增加。

提高材料利用率

1) 成形工藝的優化。

拉伸成形是沖壓件常用的成形工藝。

對于采用拉伸成形工藝的沖壓件,由于工藝補充輪廓的增加,材料利用率受到限制。

一些形狀簡單、起伏小的結構件采用落料成形工藝,材料利用率將顯著提高。

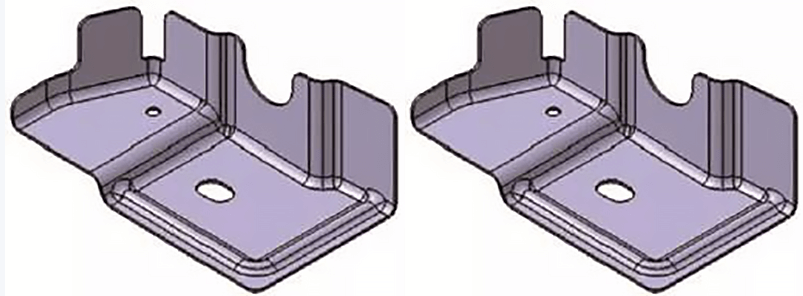

上圖所示的沖壓件可以通過拉伸和成形工藝來實現。

繪圖過程需要按3個順序完成。

過程包括:繪制→修邊+沖孔→翻邊,

拉深工序增加了工序的輔助面,為保證修邊質量,拉深件需預留約10mm的修邊余量。

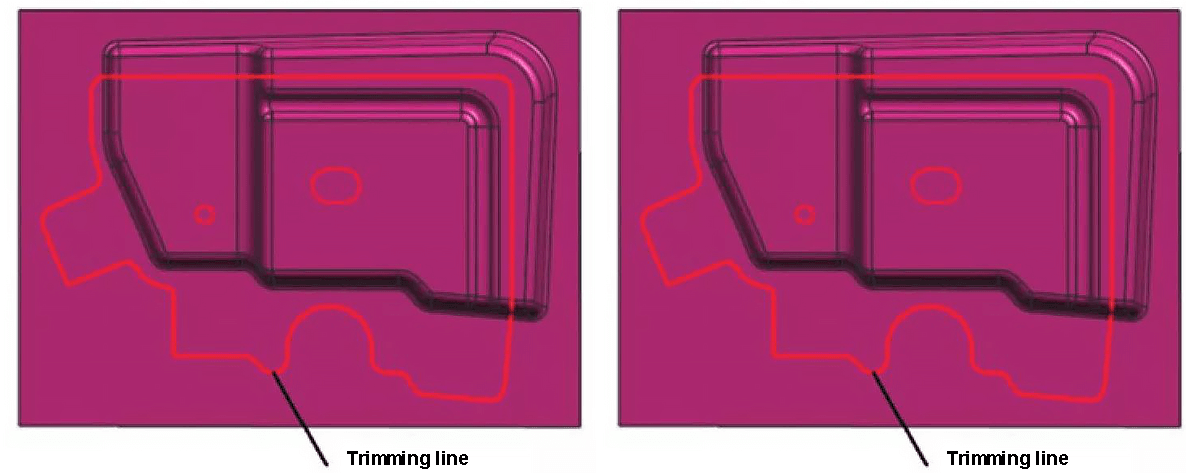

如下圖所示,拉深工藝的材料利用率為59.1%。

成形過程也可以分為三個順序完成,帶材下料→ 成形→ 成形+沖壓,沖壓件材料利用率提高到65.9%。

因此,當沖壓件質量滿足使用要求時,優先采用落料成形工藝,可有效提高材料利用率,降低沖壓生產成本。

2) 選擇合理的布局方式。

布局分為單列布局、雙列布局、兩件式混合布局、錯開布局等。排樣方式的選擇直接影響沖壓件的材料利用率。因此,在工藝設計階段,必須不斷優化布局方法,確定最佳方案,提高車輛的材料利用率;

在制造和生產階段,重新確認布局方法,確保最佳計劃得到實施。

3) 廢物利用。

通常有兩種廢物利用方案。

一種方案是將大毛坯廢料作為小坯料,另一種方案是成套生產。

利用廢舊材料可以間接提高材料的利用率,降低沖壓生產成本。

在實踐中,為了保證成形性,需要用拉拔或落料工藝切割一些大型沖壓件,例如側圍門開口的落料。

這些廢料收集后,可直接或在材料和厚度匹配后直接或切割后形成小型沖壓件。

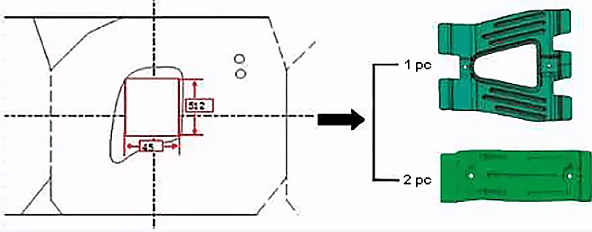

下圖為車側外板開卷料圖案,其中廢品切割的門位可用于生產兩個小沖壓件的車型,生產量剛好滿足單個小沖壓件的要求。

套件生產是指在沖壓件之間的一種分組安排,其中小沖壓件直接設計在大沖壓件工藝的補充廢料區,與大沖壓件一起形成,然后通過后序縱切進行分離。

或者,小沖壓件可以在套件中生產,方法是將左/右零件組合在一個工藝互補區域中,如圖6所示。

該套件的生產不僅可以提高材料的利用率,而且可以節省小型沖壓件的成本和沖壓次數的成本。

然而,套件的生產增加了工藝難度,在SE階段需要反復優化產品形狀和CAE分析結果,以保證兩個沖壓件的成形性。

此外,在設計階段,必須考慮小型沖壓件的收集方法,以避免生產過程中的敲擊和劃傷等質量缺陷。

降低沖壓成本

降低整車沖壓成本的方法主要有兩種,一種是減少壓力機的噸位,另一種是減少模具的數量。

減少壓力機噸位

壓力機的噸位主要由沖壓件所需的成形力、模具尺寸、模具閉合高度和模具加載高度等決定。

當模具尺寸是選擇壓力機噸位的限制因素時,可以通過優化模具內部結構,減小模具尺寸來降低壓力機噸位,從而降低沖壓成本。

當模具尺寸成為選擇壓力機噸位的限制因素時,在保證模具性能和結構強度的前提下,通過優化模具內部結構,減小模具尺寸,降低壓力機噸位,從而降低沖壓成本。

或者,在購買沖壓設備時,選擇較大尺寸的工作臺,以減少機床對模具的尺寸要求。

減少模具數量

(1) 選擇配套的模具生產工藝。

配套模具生產不僅可以減少工藝補充廢料的產生,提高材料利用率,而且可以減少模具數量,從而節約模具開發成本和沖壓成本,如圖7所示。

左/右地板通過配套模具生產,不僅提高了沖壓件的成形性,而且比單件生產直接節省了4對模具的沖壓成本。

配套模具生產不限于左右對稱零件。

在工藝設計階段,應充分考慮匹配模具生產工藝,降低整車沖壓成本。

(2) 多工位模具的使用。

多工位模具可以實現一個或多個沖壓件在一個模具上進行多個工藝內容,如圖8(模具結構)所示。

機床在一個沖壓周期內實現沖壓件的三道工序:

OP20修邊+沖孔→ OP30翻邊+成型→ OP40修邊+沖孔+側沖。

模具尺寸約為1720mm×1940毫米×900mm,可在1000t壓機上生產。

一次中風的費用約為4.5元。

按3套模具設計沖壓件3道工序的內容,模具所需沖壓噸位分別為500t、630t和500t,一次沖壓成本約為5.9元。

采用多工位模具,不僅降低了模具開發成本,縮短了工序間的流動時間,而且最直接的優點是降低了沖壓件的成本。

(3) 使用級進模。

在生產過程中,只有一個操作員和一臺壓機才能生產沖壓件。

級進模技術有效地減少了操作人員的數量和沖壓要求,并且生產的零件穩定性高,零件的質量可以得到有效的保證。

1.沖孔

2.切割

3.切割

4.彎曲

5.空站

6.彎曲45°

7.空站

8.彎曲90°

9.沖孔

10.切割和下料

(4) 采用雙模沖壓工藝布局。

一些沖壓廠家將這兩套模具直接或通過模板安裝在大噸位壓力機上進行生產,解決了小噸位壓力機生產飽和、大噸位壓力機單模生產浪費資源的問題。

這種生產方法需要保證兩個模具的閉合高度相同,所需的成形力相近,以防止左右受力不均影響壓力機的精度。

結論

對于單個沖壓件,提高材料利用率、降低沖壓成本的效果不大,但對于年產量超過1萬臺的整車,降低成本、提高效率的效果顯著。因此,汽車企業應該研究和應用新的沖壓技術和工藝。還需要不斷提高材料利用率,降低模具沖壓成本,使企業在行業中站穩腳跟,穩步發展。